آشنایی کامل با سیستم های هیدرولیکی

سیستم هیدرولیک یکی از انواع سیستم های انتقال قدرت است که وظیفه تبدیل نیروی اولیه اندک به نیروی خروجی شدید را برعهده دارد.

جا به جایی اجسام سنگین و کنترل انتقال قدرت، به نیروی بسیار زیادی نیاز دارد که گاهی تامین کردن آن با روش های معمولی غیر ممکن است.

اگر شما هم به دنبال آشنایی با این سیستم هستید، در این مقاله با ما همراه باشید تا به تمامی سوال های مدنظرتان درباره سیستم های هیدرولیکی پاسخ داده شود.

آنچه در ادامه مقاله جامع معرفی سیستم هیدرولیک خواهید خواند:

- هیدرولیک چیست؟

- تاریخچه هیدرولیک

- سیستم هیدرولیکی چیست؟

- مقایسه سیستم های هیدرولیکی با سیستم های پنوماتیک و الکتریکی

- مزایا و معایب سیستم هیدرولیک

- انواع سیستم هیدرولیک

- اجزای سیستم هیدرولیک

- قوانین و اصول پایه در سیستم های هیدرولیکی

- بررسی بازار کار هیدرولیک

1# هیدرولیک چیست؟

هیدرولیک (Hydraulic) علمی است که در آن برای انجام کار، از نیروی تولید شده مایعات تحت فشار استفاده می شود.

پس به زبان ساده تر و کلی تر، انجام کار توسط مایعات تحت فشار را هیدرولیک می گویند.

یعنی می توان گفت، قانون عدم تراکم پذیری مایعات، اصلی ترین مبنای علم هیدرولیک است.

علم هیدرولیک کاربرد بسیار گسترده ای دارد که برای مثال می توان به موارد زیر اشاره کرد:

- سیستم فرمان خودرو

- سیستم ترمز خودرو

- عملکرد جک ها و بالابر ها

- ماشین های تراش و فرز

- پرس هیدرولیک

امروزه از هیدرولیک به عنوان قدرتمند ترین سیستم برای انتقال و جابجایی نیرو نام برده می شود و

برای انجام کار هایی که نیاز به نیرو و توان زیادی وجود دارد، از این علم کمک گرفته می شود.

2# تاریخچه هیدرولیک

بد نیست بدانیم کلمه “هیدرولیک” به چه معناست.

هیدرولیک نشات گرفته شده از کلمه “هیدرو” (یک کلمه یونانی) است و به معنی جریان حرکت مایعات می باشد.

در گذشته هیدرولیک صرفا به آب گفته می شده، ولی با گذشته زمان این مفهوم گسترده تر و وسیع تر شده.

خاصیت ایجاد زنگ زدگی بالای آب را می توان یکی از دلایل اصلی گسترش مفهوم هیدرولیک دانست.

همان طور که میدانید اکثر سیستم های انتقال قدرت در صنعت پایه آهنی و فلزی دارند،

پس از آب به عنوان سیال عامل برای انتقال نیرو در این صنایع نمی توان استفاده کرد.

علم هیدرولیک از 500 سال قبل مورد استفاده انسان قرار گرفته است و اصول بنیادی آن در سال 1650 توسط یک دانشمند فرانسوی به جهانیان معرفی گردید.

حدود 100 سال بعد بود که یکی از برجسته ترین افراد تاریخ علم سیالات، دانیل برنولی قانون بقای انرژی را برای سیالات کشف و مطرح کرد و باعث پیشرفت بسیار زیاد علم هیدرولیک شد.

اما شروع استفاده گسترده از هیدرولیک، به دوران جنگ جهانی اول باز میگردد.

3# سیستم هیدرولیک چیست؟

برای انتقال قدرت و عمکرد سیستم، 3 روش و سیستم کلی شناخته شده است.

این 3 سیستم عبارت اند از:

- سیستم هیدرولیک

- سیستم پنوماتیک

- سیستم الکتریکی

در ادامه مرجع هیدرولیک با این 3 سیستم، معایب و مزایای هر یک از این سیستم ها آشنا می شویم.

در ابتدا آشنایی مختصری با هر یک از سیستم ها خواهیم داشت.

1-3# سیستم هیدرولیک

همانطور که اشاره شد هیدرولیک علمی است که بر پایه فشار مایعات بنا شده و

با استفاده از اجزای مکانیکی و مایعات تحت فشار برای تولید، کنترل و انتقال قدرت استفاده می شود.

در سیستم های هیدرولیکی اصولا روغن، مایعی است که به عنوان جزء اصلی کاربرد دارد.

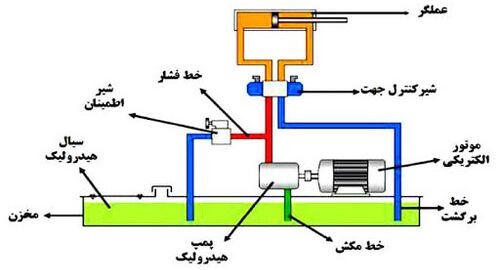

در زیر شماتیک یک سیستم هیدرولیک را مشاهده می کنید:

2-3# سیستم الکتریکی

این سیستم با جریان الکتریکی و برق کار می کند.

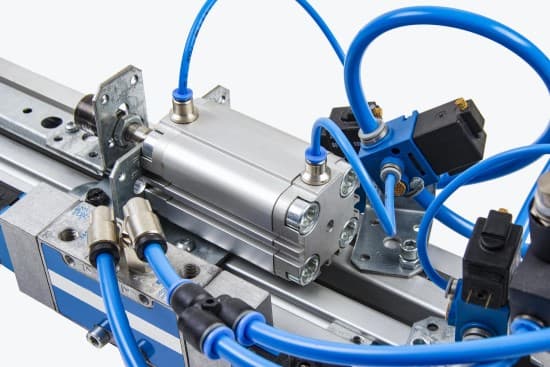

3-3# سیستم پنوماتیک

این نوع از سیستم ها با جریان هوای فشرده کار می کنند.

در ادامه، این 3 سیستم را با توجه به المان ها و پارامترهای مهم بررسی می کنیم.

4# مقایسه سیستم هیدرولیک با سیستم های پنوماتیک و الکتریکی

1-4# نشتی سیستم

عملکرد سیستم ها در نشتی که یکی از المان های مهم است، به شرح زیر است.

- سیستم های الکتریکی نشتی ندارند.

شاید این مقدار صفر مطلق نباشد؛ همان طور که می دانید در علوم مهندسی عدد مطلق مفهومی ندارد؛ ولی میزان نشتی سیستم الکتریکی میزان قابل لحاظی نیست. - در سیستم های هیدرولیکی آلودگی بسیاری وجود دارد.

این عامل باعث محدود شدن کاربرد سیستم های هیدرولیکی می شود. - سیستم های پنوماتیک نشتی بسیاری بالایی دارند که

این عامل یکی از بزرگترین عیوب این سیستم ها است.

2-4# تاثیرپذیری سیستم از محیط

عملکرد سیستم ها در تاثیر پذیری از محیط به شرح زیر است.

- در سیستم های الکتریکی در شرایط خاصی ریسک انفجار وجود دارد.

هرچند، حساسیت نسبت به تغییرات محیط و دما در این سیستم ها وجود ندارد. - سیستم های هیدرولیکی به شدت نسبت به تغییرات دمای پیرامون خود حساس هستند.

- در سیستم های پنوماتیکی حساسیت زیادی نسبت به دمای محیط وجود ندارد.

3-4# ذخیره سازی انرژی در سیستم

عملکرد سیستم ها در ذخیره سازی انرژی، به شرح زیر است.

- در سیستم الکتریکی ذخیره انرژی بسیار سخت و البته پر هزینه است.

- برای سیستم هیدرولیکی ذخیره سازی انرژی به سادگی قابل انجام دادن است (در قطعاتی مانند آکومولاتورها)

- در سیستم پنوماتیک انرژی به سادگی قابل ذخیره سازی است.

4-4# انتقال انرژی در سیستم

عملکرد سیستم ها در انتقال انرژی، به شرح زیر است.

- سیستم های الکتریکی قابلیت نامحدودی در انتقال انرژی دارند.

یعنی هیچ قید و مقاومتی در این زمینه وجود ندارد. - در سیستم های هیدرولیکی حداکثر تا 100 متر یا دبی جریان با محدودیت سرعت 2 الی 6 متر بر ثانیه یا حداکثر سرعت فیدبک 1000 متر بر ثانیه قابلیت انتقال انرژی را دارند.

- انواع سیستم پنوماتیک حداکثر تا 1000 متر یا دبی جریان با محدودیت سرعت 20 الی 40 متر بر ثانیه یا حداکثر سرعت فیدبک 20 الی 40 متر بر ثانیه قابلیت انتقال انرژی را دارند.

5-4# سرعت عملکردی در سیستم

عملکرد سیستم ها در سرعت عملکردی، به شرح زیر است.

- در سیستم های الکتریکی، هیچ قید و محدودیتی در ارتباط با سرعت عملکردی سیستم وجود ندارد.

- برای سیستم های هیدرولیکی این میزان، مقدار 0.5 متر بر ثانیه است که عدد بسیار کوچکی است.

- در سیستم های پنوماتیکی این میزان، مقدار 1.5 متر بر ثانیه است.

6-4# هزینه تامین و خرید قطعات مورد نیاز در سیستم

عملکرد سیستم ها در هزینه تامین و خرید قطعات مورد نیاز سیستم، به شرح زیر است.

- در سیستم های الکتریکی بسیار ارزان است.

- برای سیستم های هیدرولیکی خیلی گران است.

- در سیستم های پنوماتیک بسیار گران تر از 2 سیستم دیگر است.

7-4# حرکت خطی در سیستم ها

عملکرد سیستم ها در حرکت خطی، به شرح زیر است.

- ایجاد حرکت خطی در سیستم های الکتریکی بسیار مشکل و البته پر هزینه است.

- در سیستم های هیدرولیکی ایجاد حرکت خطی بسیار ارزان تر از سیستم الکتریکی است.

برای ایجاد حرکت خطی در سیستم های هیدرولیکی از سیلندر استفاده می شود. - ایجاد حرکت خطی در سیستم های هیدرولیکی بسیار ارزان تر از 2 سیستم دیگر است.

8-4# حرکت دورانی در سیستم ها

عملکرد سیستم ها در حرکت دورانی، به شرح زیر است.

- در سیستم الکتریکی ایجاد حرکت دورانی با قدرت بالا بسیار ساده است.

- ایجاد حرکت دورانی در سیستم های هیدرولیکی بسیار ساده است ولی در سرعت دورانی محدودیت هایی وجود دارد.

- حرکت دورانی با سرعت زیاد در سیستم های پنوماتیکی بسیار ساده است ولی راندمان پایینی دارند.

9-4# دقت در سیستم

عملکرد سیستم ها بر اساس دقت، به شرح زیر است.

- سیستم های الکتریکی دقت بسیار بالایی دارند و می توان گفت دقیق ترین سیستم هستند.

- سیستم های هیدرولیکی از دقت بالایی برخوردارند.

- دقت در سیستم های پنوماتیکی نسبت به دو سیستم دیگر به مراتب کمتر است.

10-4# پایداری در سیستم

عملکرد سیستم ها بر اساس پایداری، به شرح زیر است.

- سیستم های الکتریکی از پایداری خوبی برخوردارند.

- سیستم های هیدرولیکی از لحاظ پایداری عملکردی شبیه به سیستم های الکتریکی دارند.

- پایداری سیستم های پنوماتیکی بسیار ضعیف است.

در انتها به عنوان جمع بندی مقایسه های ارائه شده درباره این سه سیستم باید گفت که این سیستم ها نسبت به هم برتری ندارند و

باید با توجه به نیاز و شرایط کاری، با یک جمع بندی از توضیحات بالا، سیستم موردنظر انتخاب شود.

5# مزایا و معایب سیستم هیدرولیک

1-5# مزایا

مزایای سیستم هیدرولیک نسبت به روش های انتقال توان مکانیکی یا الکتریکی به شرح زیر می باشد:

1) انعطاف پذیری

در روش مکانیکی، منبع توان و کار نسبت به هم ثابت هستند؛

اما در روش هیدرولیکی به دلیل منعطف بودن مجاری هیدرولیکی، توان را می توان به نقاط مختلف انتقال داد.

2) افزایش نیروی انجام دهنده کار

در سیستم هیدرولیک، به سادگی با تغییر ابعاد سیلندر، می توان با نیروهای بسیار کوچک، بارهای بسیار بزرگ را جا به جا کرد.

3) سادگی

این سیستم به دلیل داشتن اجزای متحرک کم تر، دچار فرسایش کم تری می شود.

هم چنین سیستم هیدرولیک خود را روان کاری می کند.

4) کوچک بودن

اجزایی که در این سیستم توانی را ایجاد کرده و یا انتقال می دهند، کوچک تر از اجزای سیستم های مکانیکی یا الکتریکی است که

همان کار را انجام می دهند.

در نتیجه سیستم هیدرولیک با ابعاد کوچک تر می تواند همان کاری را بکند که سیستم مکانیکی یا الکتریکی با ابعاد بزرگ انجام می دهند.

5) صرفه جویی در هزینه

به دلیل کوچک تر و ساده تر بودن این سیستم، انتقال توان نسبتاً کم هزینه تری ایجاد می شود. اتلاف توان و اصطکاک نیز تقریباً اندک است.

6) ایمنی

اجزای متحرک مثل چرخ دنده ها، زنجیر ها و اتصال های الکتریکی در سیستم هیدرولیک کمتر است.

هم چنین با استفاده از شیر های فشار شکن، فشار بیش از حد سیستم کنترل می شود.

این قابلیت ها ایمنی سیستم هیدرولیک را افزایش می دهند.

2-5# معایب

اما سیستم هیدرولیک مانند هر سیستم دیگری با داشتن مزایای بسیار، معایبی هم نسبت به سیستم های مکانیکی و الکتریکی دارد؛ مثل:

1) بازده

بازده سیستم هیدرولیک نسبت به سیستم الکتریکی بیشتر بوده، اما نسبت به سیستم مکانیکی کمتر است.

2) ضرورت تمیز بودن

زنگ زدگی، خوردگی، آلودگی، حرارت و فاسد شدن روغن به اجزای سیستم هیدرولیک آسیب می زند.

تمیزی و مراقبت از اجزا در سیستم هیدرولیک نسبت به سایر سیستم های انتقال توان مهم تر است.

6# انواع سیستم هیدرولیک

همان طور که قبل تر اشاره شد سیستم های هیدرولیکی کاربرد فراوانی در صنعت دارند و

بر اساس همین کاربرد و محل نصب، سیستم های هیدرولیکی تقسیم بندی شده اند.

سیستم های هیدرولیکی به 2 مدل تقسیم می شوند. این 2 مدل عبارت اند از:

- سیستم هیدرولیکی ثابت (Stationary)

- سیستم هیدرویکی متحرک (Mobile)

همانطور که از نام این سیستم ها مشخص است،

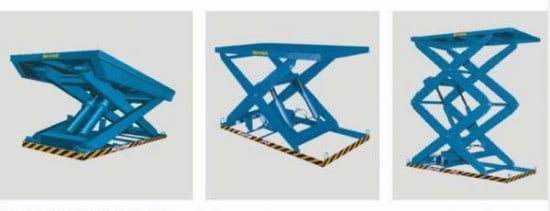

به سیستم هایی که نیاز به جابجایی ندارند، سیستم هیدرولیک ثابت گفته می شود برای مثال پرس هیدرولیک.

شکل زیر یک سیستم ثابت هیدرولیکی را نشان می دهد.

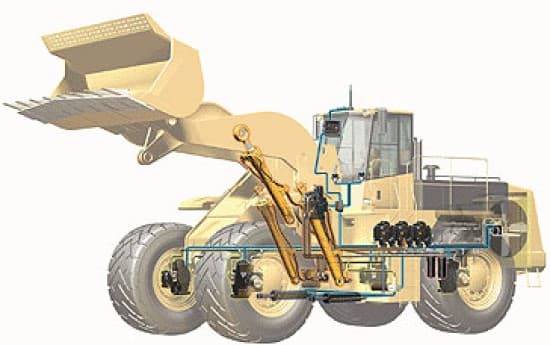

به سیستم هایی که جابجایی نیاز دارند، سیستم هیدرولیک متحرک می گویند؛ مانند سیستم های هیدرولیکی نصب شده بر روی خودروهای سنگین.

شکل زیر یک سیستم متحرک هیدرولیکی را نشان می دهد.

سیستم های هیدرولیکی از لحاظ اصول کنترلی به دو دسته تقسیم می شوند.

این 2 دسته عبارت اند از:

- سیستم های هیدرولیک حلقه باز (Open loop)

- سیستم های هیدرولیک حلقه بسته (Closed loop)

سیستم های کنترلی حلقه باز به سیستم هایی گفته می شود که هیچ فیدبکی از سیستم گرفته نمی شود و

سیستم های کنترلی حلقه بسته سیستم هایی هستند که از سیستم فیدبک گرفته می شود.

باید توجه داشته باشیم که محل فیدبک گیری در سیستم های هیدرولیکی، عملگر هیدرولیکی است.

7# اجزای سیستم هیدرولیک

سیستم هیدرولیک مانند هر سیستم دیگری از چند جز تشکیل شده که این اجزا در کنار هم وظیفه سیستم هیدرولیک را انجام می دهند.

اجزای اصلی سیستم هیدرولیک را می توان به 4 جز اصلی تقسیم بندی کرد که عبارت اند از:

- پاورپک هیدرولیک

- پمپ هیدرولیک

- شیرهای هیدرولیکی

- عملگرهای هیدرولیکی

در ادامه مرجع هیدرولیک با این اجزا و وظیفه هر یک آشنا می شویم.

1-7# پاورپک هیدرولیک

پاورپک (Power pack) یا پاور یونیت (Power unit) هیدرولیک وظیفه ایجاد قدرت اولیه سیستم هیدرولیک را برعهده دارند.

به علاوه، روغن هیدرولیک در این جز از سیستم هیدرولیک دخیره می شود.

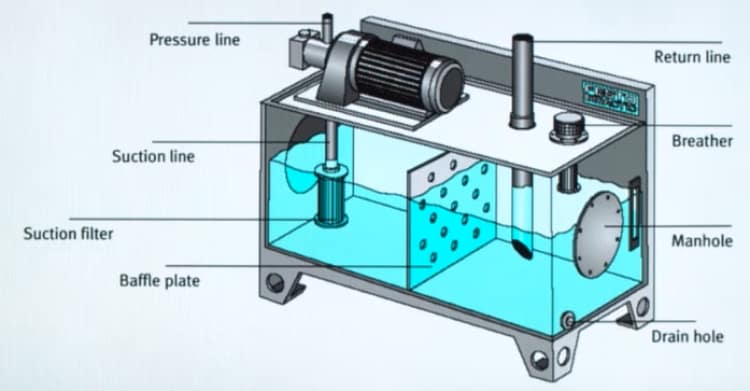

پاورپک ها اجزای مختلفی دارند که در شکل زیر نشان داده شده اند.

همانطور که در تصویر بالا مشخص است، پاورپک ها از بخش های زیر تشکیل شده اند:

- یک مخزن که وظیفه نگهداری روغن را برعهده دارد

- یک صفحه جهت آرام کردن جریان داخل مخزن (baffle plate)

- مسیر ساکشن (Suction Line)

- مسیر برگشت جریان (Return Line)

- دریچه آدم رو (manhole) جهت تعمیر و پاکسازی مخزن

- drain hole برای خارج کردن روغن از مخزن

- دریچه تنفس (Breather) برای اضافه کردن روغن و فیلتر تشکیل شده است

کف مخزن هیدرولیک به صورت زاویه دار تولید و نصب می شود تا

خروج روغن هیدورلیک از Drain hole به آسانی صورت پذیرد.

پاورپک ها شامل پمپ و شیر محدود کننده فشار نیز می باشند.

تصویر بالا اجزای داخلی یک پاورپک هیدرولیک واقعی را نشان می دهد.

2-7# پمپ هیدرولیک

پمپ ها در صنعت از اهمیت بسیار بالایی برخوردارند و کاربرد فراوانی دارند، بخصوص در صنعت و علم هیدرولیک.

وظیفه اصلی پمپ هیدرولیک، رساندن روغن هیدرولیک به دیگر اجزای سیستم هیدرولیک است.

پمپ انواع گوناگونی دارد که در ادامه مرجع هیدرولیک با آن ها آشنا می شویم.

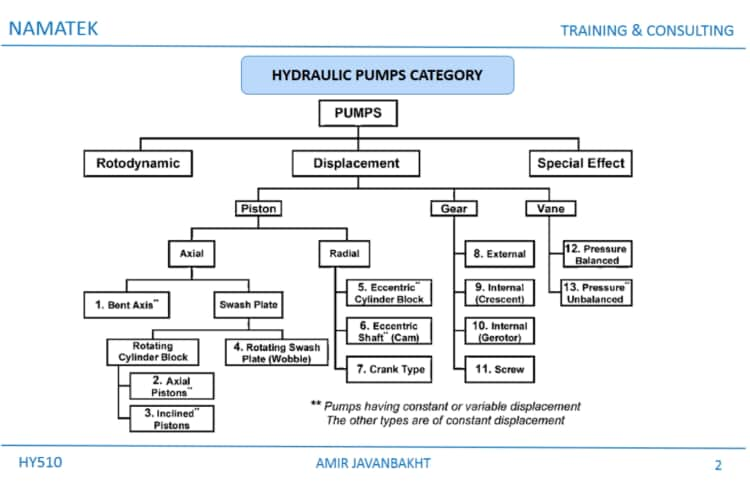

1) معرفی انواع پمپ های هیدرولیک

پمپ ها به صورت کلی به 3 دسته زیر تقسیم می شوند.

- پمپ های جابجایی (Displacement)

- پمپ های دینامیکی دورانی (Rotodynamic)

- پمپ های تغییرات خاص (Special Effect)

پرکاربرد ترین دسته پمپ های هیدرولیک، پمپ های جابجایی هستند که خود به 3 دسته زیر تقسیم می شوند.

- پیستونی (Piston)

- چرخ دنده ای (Gear)

- پره ای (Vane)

3-7# شیرهای هیدرولیکی

دسته بعدی از اجزای سیستم هیدرولیک، شیرهای هیدرولیک هستند.

شیرهای هیدرولیکی وظیفه قطع و وصل و کنترل جریان، مسیر و… را برعهده دارند.

به طور کلی در یک سیستم هیدرولیکی 5 نوع شیر استفاده می شود که این شیرها عبارت اند از:

- شیرهای محدود کننده فشار (Pressure Relief Valve)

- شیرهای کنترل جهت (Direction Control Valve)

- شیرهای یک طرفه (Non Return Valve)

- شیرهای کنترل جریان (Flow control valve)

- شیرهای کنترل فشار (Pressure control valve)

این 5 دسته شیر مورد استفاده در سیستم هیدرولیک در ادامه مرجع هیدرولیک بررسی خواهند شد.

1) شیرهای محدود کننده فشار (Pressure Relief Valve)

اولین دسته از شیرهای پر کاربرد صنعت هیدرولیک که در مرجع هیدرولیک بررسی می شود، شیرهای محدود کننده فشار (Pressure Relief Valve) یا به اختصار PRVها هستند.

در صنعت به این نوع از شیرها، شیرهای فشار شکن هم گفته می شود که البته از لحاظ فنی و علمی صحیح نیست.

به زبان ساده، شیرهای محدود کننده فشار یا PRV، فشار اضافی و بالای سیستم هیدرولیک را کاهش می دهند.

یعنی وقتی فشار سیستم از حد مجاز بیشتر شد، شیر محدود کننده فشار وارد مدار شده و

فشار اضافی را به مخزن برمی گرداند.

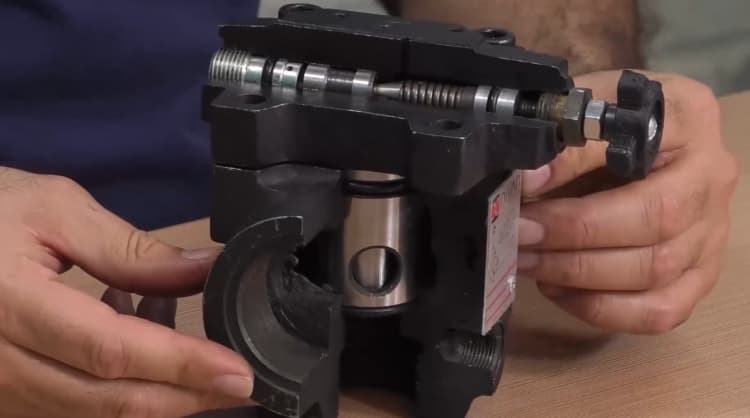

تصویر بالا یک شیر محدود کننده فشار برش خورده را نشان می دهد.

شیرهای محدود کننده فشار یا شیرهای فشار شکن مزایا و معایبی دارند که در ادامه مقاله با آن ها آشنا می شویم.

– مزایای شیرهای محدود کننده فشار (Pressure Relief Valve)

- این شیرها طراحی ساده ای دارند و کم هزینه هستند.

- نگهداری از شیرهای محدود کننده فشار پیچیدگی خاصی ندارد.

- این شیرها باعث کاهش نشتی خارجی سیستم می شوند.

- بارگذاری شیرهای محدود کننده فشار نیاز به نیروی خارجی ندارد.

- این شیر ها باعث کاهش اصطکاک می شوند.

- شیرهای relief بسیار مناسب برای سیستم هایی با سیال مایع هستند.

– معایب شیرهای محدود کننده فشار (Pressure Relief Valve)

- این شیرها حساسیت بالا به تمیزی و پاکیزگی محیط کنترلی دارند.

- در افت فشار های زیاد عملکرد شیر محدود کننده فشار دچار مشکل می شود.

– انواع شیرهای محدود کننده فشار (Pressure Relief Valve)

شیرهای محدود کننده فشار به دو نوع تقسیم می شوند که این 2 نوع عبارت اند از:

- معمولی

- پایلوتی

تصویر بالا اجزای داخلی یک شیر محدود کننده فشار پایلوتی برش خورده را نشان می دهد.

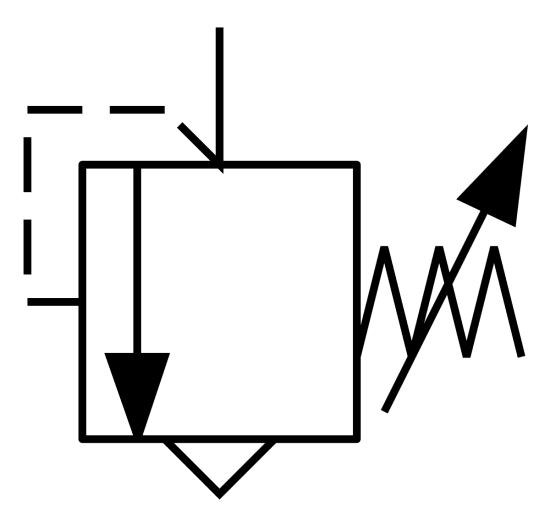

– نماد شیرهای محدود کننده فشار (Pressure Relief Valve)

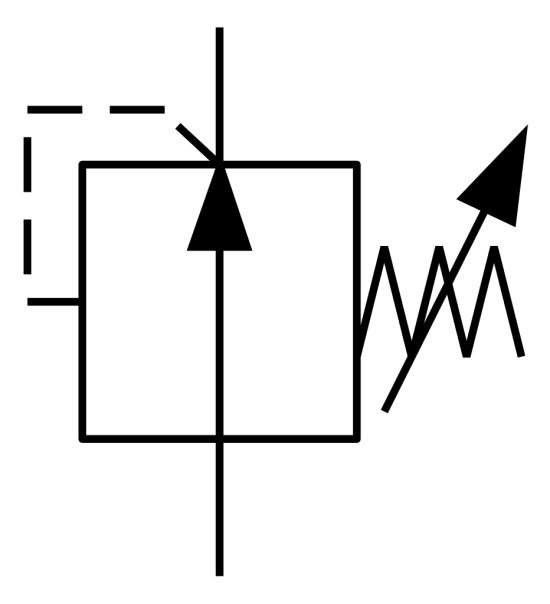

نماد شیرهای محدود کننده فشار طبق استاندارد به شکل زیر است:

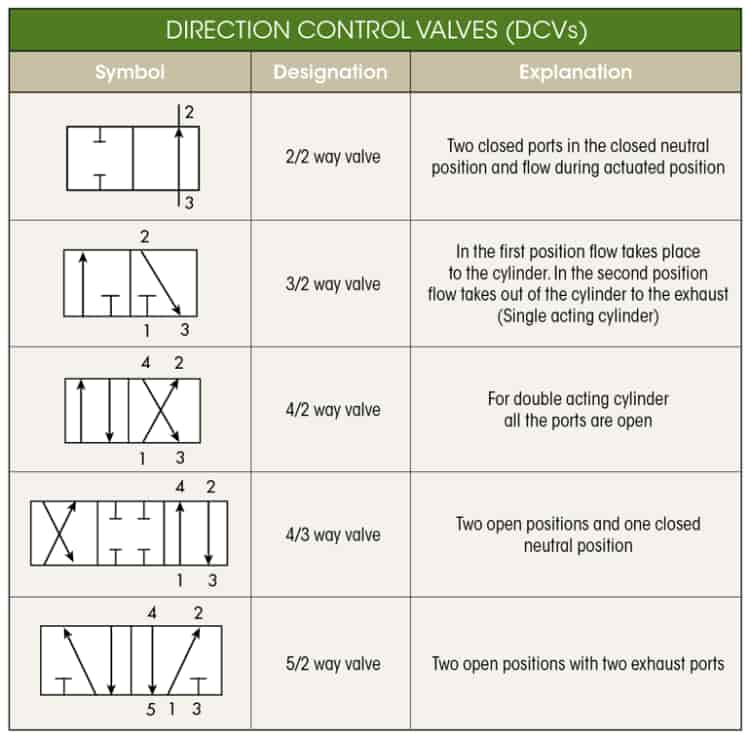

2) شیرهای کنترل جهت (Direction Control Valve)

همان طور که از نام این شیر ها مشخص است، وظیفه اصلی این شیرها کنترل جهت و مسیر حرکت سیال سیستم هیدرولیک است.

تصویر بالا یک شیر کنترل جهت برش خورده را نشان می دهد.

در ادامه مرجع هیدرولیک با این دسته از شیرهای پر کاربرد در صنعت هیدرولیک بیشتر آشنا می شویم.

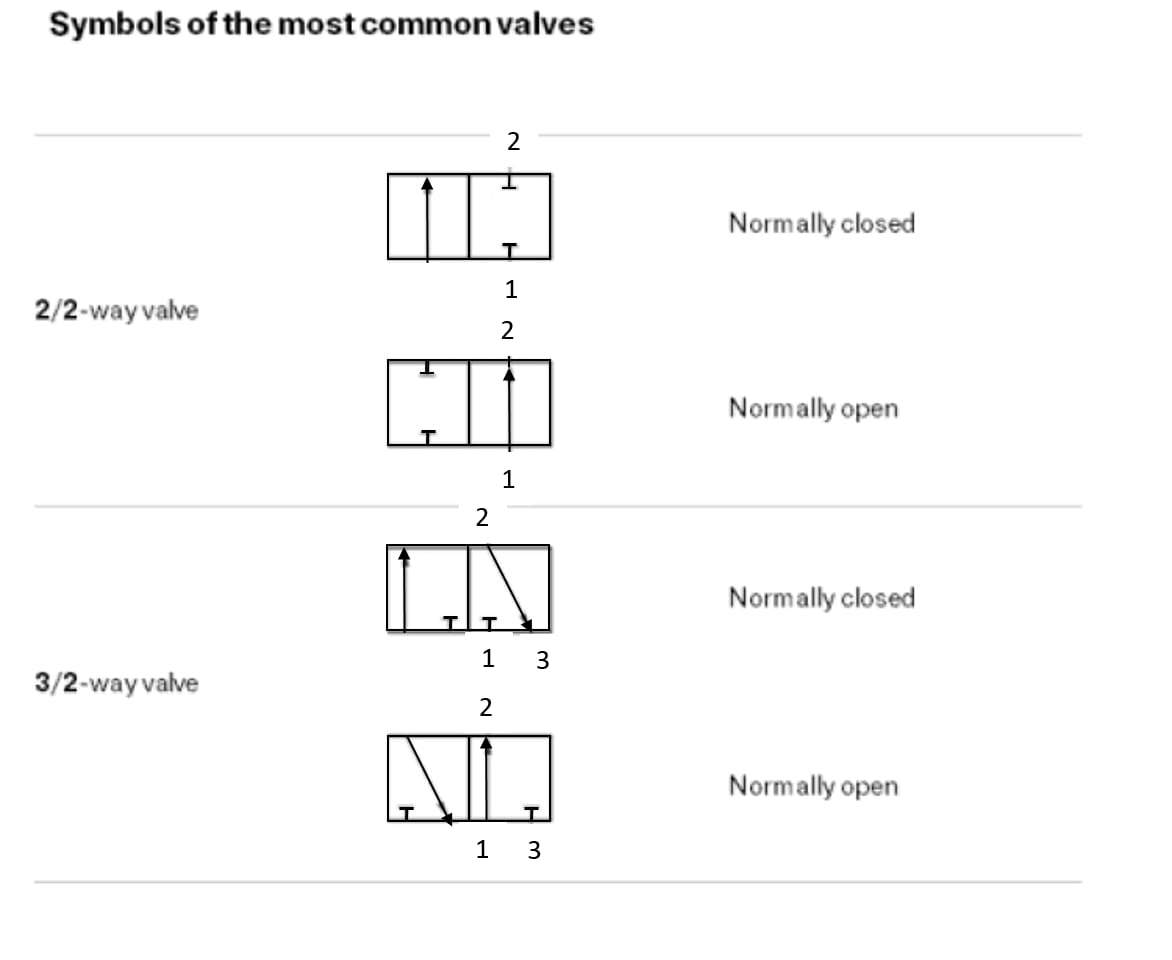

– پوزیشن شیرهای کنترل جهت

شیرهای کنترل جهت در استاندارد با بلوک هایی نمایش داده می شوند که هر بلوک نشان دهنده یک وضعیت است و

هر مسیر خط یا هر پورت در هر بلوک، یک راه است.

معمولا برای شیرها پوزیشن اولیه، بلوک سمت راست است.

در صورتی که در پوزیشن سمت راست پورت ها به یکدیگر راه داشته باشند، شیر کنترل جهت باز یا normally open و در صورتی که پورت ها به یکدیگر راه نداشته باشند شیر کنترل جهت بسته یا normally closed نشان داده شده است.

– نامگذاری شیرهای کنترل جهت

برای نام گذاری شیرها دو مورد باید مدنظر گرفته شوند که این دو مورد عبارت اند از:

- تعداد پورت

- تعداد پوزیشن

نامگذاری این شیرها بدین گونه است که عدد سمت چپ نشان دهنده تعداد پورت ها و عدد سمت راست نشان دهنده تعداد پوزیشن های شیر کنترل جهت است.

برای مثال، شیر با 4 پورت و 2 پوزیشن را به شکل 4/2 نشان می دهند.

معمولا شیرهای کنترل جهت در 2، 3، 4 و 5 پوزیشن و 2 تا 5 پورت ساخته می شوند.

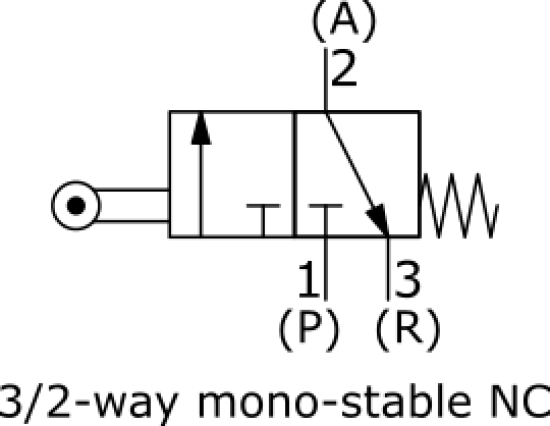

برای مثال شکل زیر نشان دهنده یک شیر کنترل جهت 3/2 است. یعنی دارای 3 پورت و 2 پوزیشن است.

– نماد شیرهای کنترل جهت (Direction Control Valve)

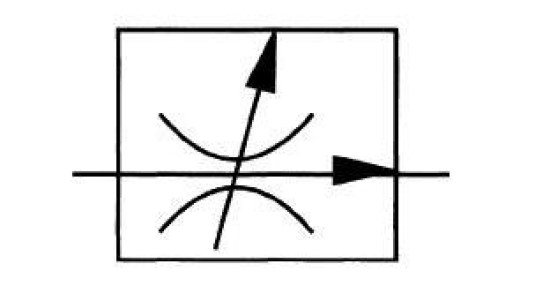

نماد شیرهای کنترل جهت در استاندارد به شکل زیر است:

3) شیرهای یک طرفه (Non Return Valve)

شیرهای یک طرفه (Non Return Valve) یا Check Valve دسته بعدی شیرهای پر کاربرد در سیستم های هیدرولیک است که در مقاله مرجع هیدرولیک با آن آشنا می شویم.

همان طور که از نام این شیرها مشخص است، این شیر ها در یک جهت در سیستم هیدرولیک قرار می گیرند.

اصلی ترین کاربرد و خصوصیت این شیرها کنترل جریان سیال در یک جهت است، به شکلی که

سیال فقط در یک جهت اجازه گذر از شیر را دارد و در مسیر برعکس نمی تواند از شیر عبور کند.

– نماد شیرهای یک طرفه (Non-Return Valve)

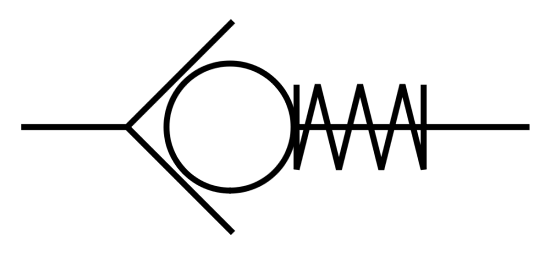

نماد شیرهای یک طرفه طبق استاندارد به شکل زیر است.

4) شیرهای کنترل جریان (Flow control valve)

همان طور که از نام این شیرها مشخص است، شیرهای FCV کنترل دبی و جریان سیال را برعهده دارند.

شیرهای کنترل جریان 3 وظیفه اصلی برعهده دارند که عبارت اند از:

- کنترل دبی جریان سیستم بین بخش های مختلف سیستم هیدورلیک

- کنترل کردن سرعت عملگرهای هیدرولیکی (سیلندرها و هیدروموتورها)

- تقسیم برابر جریان سیال بین مسیرهای مختلف جریان

شیر کنترل جریان هیدرولیک، شیر کنترل دبی هیدرولیک، فلو کنترل (flow control) از دیگر نام های شیرهای FCV هستند.

– نماد شیرهای کنترل جریان (Flow control valve)

نماد شیرهای کنترل جریان طبق استاندارد به شکل زیر است.

5) شیرهای کنترل فشار (Pressure control valve)

این شیرها فشار سیستم هیدرولیک را کنترل می کنند و

از جمله وظایف و کاربرد های این شیرها می توان به موارد زیر اشاره کرد:

- ثابت نگه داشتن حداکثر فشار سیستم هیدرولیک

- تنظیم فشار سیال در مسیرهایی که فشار کم تر نیاز دارند

- تنظیم فشار در فعالیت های سیستم هیدورلیک که تغییر فشار دارند

– نماد شیرهای کنترل فشار (Pressure control valve)

نماد شیرهای کنترل فشار طبق استاندارد به شکل زیر است.

4-7# عملگرهای سیستم هیدرولیک

آخرین دسته از اجزای سیستم هیدرولیک که در این مقاله بررسی می کنیم عملگرهای هیدرولیکی هستند.

عملگرهای هیدرولیکی (Actuators) وظیفه انتقال نیروی کل سیستم هیدرولیک را بر عهده دارند.

پس مسلما از مهمترین اجزای سیستم هیدرولیک هستند.

به عبارت دیگر تمام انرژی و نیرو سیال تحت فشار توسط عملگرهای هیدرولیکی به انرژی مکانیکی و حرکتی تبدیل می شوند.

در ادامه با انواع عملگرهای هیدرولیکی آشنا می شویم.

1) انواع عملگر در سیستم هیدرولیک

به صورت کلی، عملگرهای هیدرولیکی به 2 دسته زیر تقسیم می شوند.

- عملگرهای خطی

- عملگرهای دورانی

هر یک از این عملگرها وظیفه خاصی بر عهده دارند.

همان طور که از اسم آن ها مشخص است، عملگرهای خطی وظیفه انتقال نیرو و انجام کار در راستای خطی (مانند سیلندر و جک هیدرولیکی) را برعهده داشته و

عملگرهای دورانی وظیفه انجام کار به صورت دورانی (مانند هیدروموتورها) را برعهده دارند.

عوامل مهمی که بر عملکرد عملگرهای هیدرولیکی تاثیر دارند و

میزان نیرو و انرژی منتقل شده از عملگرها را مشخص می کنند، عبارت اند از:

- دبی جریان

- افت فشار سیستم و عملگر

- راندمان کلی سیستم

در ادامه مقاله با هر یک از این دو عملگر هیدورلیکی، یعنی عملگرهای هیدرولیکی خطی و دورانی، آشنا می شویم.

عملگرهای هیدرولیکی خطی

عملگرهای هیدرولیکی خطی (سیلندرهای هیدورلیکی و جک های هیدرولیکی) نیرو و انرژی سیستم هیدرولیکی را در راستای عملگر منتقل می کند.

برای انتخاب سیلندر مناسب، عوامل زیادی تاثیر گذارند.

این عوامل عبارت اند از:

- کاربرد سیلندر

- ساختمان داخلی سیلندر

- نیرو و توان مورد نیاز

- دمای کاری

- وضعیت بار

- روش و محیط نصب و کاری

در ادامه با انواع سیلندرهای هیدرولیکی آشنا می شویم.

– انواع سیلندرهای هیدرولیکی

در مجموع 3 دسته سیلندر هیدرولیکی وجود دارد که این 3 دسته عبارت اند از:

- سیلندرهای یک جهته

- سیلندرهای دو جهته

- سیلندرهای تلسکوپی

برای آشنایی با این 3 نوع سیلندر هیدرولیکی، با ادامه مقاله مرجع هیدرولیک همراه باشید.

1. سیلندرهای یک جهته

می توان گفت، ساده ترین سیلندر هیدرولیکی، سیلندرهای یک جهته یا single acting cylinder است.

همان طور که از اسم این نوع سیلندرها مشخص است، این دسته از عملگرهای خطی فقط در یک جهت یعنی کورس رفت سیلندر (Advance) نیرو منتقل می کند.

این نوع از سیلندرها در مسیر برگشت (Return) به صورت خودکار عمل نمیکنند.

بازگشت سیلندر این عملگرها به وسیله نیروی خارجی یا نیروی فنر امکان پذیر است.

2. سیلندرهای دو جهته

تفاوت سیلندرهای دو جهته یا Double acting cylinder و سیلندرهای تک جهته در مسیر برگشت است.

کورس رفت و برگشت سیلندرهای DAC توسط مدار و روغن هیدرولیکی کنترل می شود.

به عبارت دیگر هم در جلو و هم در پشت پیستون مسیر برای انتقال روغن هیدرولیکی وجود دارد.

3. سیلندرهای تلسکوپی

آخرین دسته از سیلندرهای بررسی شده در مرجع هیدرولیک، سیلندرهای تلسکوپی هستند.

سیلندرهای تلسکوپی مناسب برای شرایط و سیستم هایی است که محدودیت فضا وجود دارد.

عملگرهای هیدرولیکی دورانی

دومین دسته از عملگرهای هیدرولیکی، عملگرهای دورانی (هیدروموتورها) هستند.

همان طور که می دانید بجز حرکت خطی و در راستای محور عملگر، در شرایطی نیاز به انتقال نیرو و انرژی به شکل دورانی داریم.

عملگرهای دورانی مناسب شرایط این چنینی هستند.

عملگرهای هیدرولیکی دورانی توانایی چرخش هم به صورت ساعتگرد و هم به صورت پادساعتگرد را دارند.

– انواع عمگرهای هیدرولیکی دورانی در مرجع هیدرولیک

عملگرهای هیدرولیکی دورانی به صورت کلی در 3 دسته قرار می گیرند. این 3 دسته عبارت اند از:

- هیدروموتورهای دنده ای

- هیدروموتورهای پره ای

- هیدروموتورهای پیستونی

با این 3 دسته از هیدروموتورها در ادامه آشنا خواهیم شد.

1. هیدروموتورهای دنده ای

این دسته از عملگرهای هیدرولیکی دورانی، شباهت زیادی به پمپ های دنده ای دارند و

عامل اصلی ایجاد گشتاور و دوران هیدروموتور، فشار روغن هیدرولیکی است که به دنده های این عملگرها اعمال می شود.

این نوع از عملگرهای هیدرولیکی دورانی، به دو دسته دنده داخلی و خارجی تقسیم می شوند.

2. هیدروموتورهای پره ای

شباهت این نوع از عملگرهای هیدرولیکی دورانی به پمپ های پره ای بسیار زیاد است.

یکی از معایب این نوع از عملگرها این است که توانایی این عملگرها فقط در یک جهت است.

3. هیدروموتورهای پیستونی

این نوع از عملگرها که بسیار پر کاربرد هستند به 2 دسته تقسیم می شوند.

این دو دسته عبارت اند از:

- هیدروموتورهای پیستونی جابجایی ثابت

- هیدروموتورهای پیستونی جابجایی متغیر

دسته اول یعنی هیدروموتورهای پیستونی جابجایی ثابت، توسط حرکت رفت و برگشتی پیستون این هیدروموتورها عمل می کنند.

دسته دوم یعنی هیدروموتورهای پیستونی جابجایی متغیر، با حرکت دورانی تحت زاویه صفحه ای که پیستون ها به آن وصل هستند، عمل انتقال نیرو و انرژی سیستم هیدرولیک را انجام می دهند.

8# قوانین و اصول پایه در سیستم های هیدرولیکی

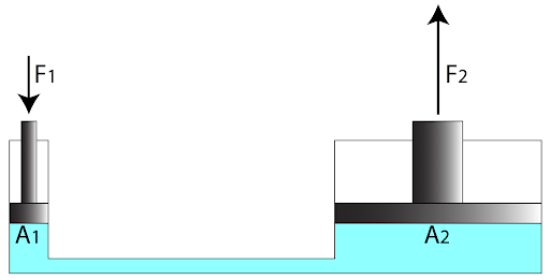

1-8# قانون پاسکال (اصل تشدید نیرو و تشدید فشار)

طبق قانون پاسکال “در حالت تعادل، یک سیال تراکم ناپذیر که در محیط بسته قرار دارد، فشار وارد بر خود را بدون کاهش به تمام دیگر نقاط سیال انتقال می دهد.”

یکی از مثال هایی که این اصل را با زبان ساده بیان میکند، بالابر خودرو است.

در این سیستم با فشار و اعمال نیرو کم به سمت کوچک تر سیستم، قادر به جابجایی یک جسم بزرگ می شویم.

به این قانون، اصل تشدید نیرو نیز گفته می شود.

2-8# مدول بالک چیست؟

برای معرفی میزان تراکم ناپذیری سیال از مدول بالک استفاده می شود.

3-8# کاویتاسیون چیست؟

زمانی که درون سیال حباب ایجاد می شود، کاویتاسیون رخ داده است.

کاویتاسیون پدیده ای مضر برای هیدروموتورها و پمپ ها است و باعث کاهش بازده و عمر تجهیز می شود.

4-8# ویسکوزیته چیست؟

به زبان ساده، ویسکوزیته یا لزجت یا گرانروی سیال، میزان مقاومت سیال در برابر جاری شدن می باشد.

5-8# اصول اساسی هیدرولیک

مهمترین اصول و قوانین که در علم هیدرولیک جریان دارد و هر فردی که در این حوزه فعالیت می کند باید بداند، موضوعات بعدی است که در ادامه نام می بریم.

- روغن هیدرولیک همواره از مسیر با مقاومت کمتر عبور می کند.

- پمپ هیدرولیک تولید دبی و جریان می کند و فشار توسط پمپ هیدرولیک ایجاد نمی شود.

- ایجاد مقاومت در مسیر سیستم هیدرولیک باعث ایجاد فشار می شود.

- سیالات شکل مخصوص به خود ندارند و به شکل ظرفی در می آیند که در آن هستند.

- سیالات تراکم ناپذیر، هرگز متراکم نمی شود و با وارد شدن یک جسم خارجی به آن فشار را به بیرون منتقل می کنند.

- هنگامی که سیالات تحت فشار قرار می گیرند، فشار را در تمام جهات منتقل می کنند.

9# بررسی بازار کار هیدرولیک

علم هیدرولیک از جمله پرکاربرد ترین و پرنیازترین رشته های فنی و مهندسی بازار کار کشور است.

تقریبا هیچ قسمتی از صنعت نیست که به شیوه ای ارتباطی با این رشته نداشته باشد.

از خودرو سازی و کارخانجات تا ساختمان سازی و صنایع وابسته به آن همگی از سیستم های هیدرولیکی برای انتقال نیرو استفاده می کنند.

تنوع و گستردگی این سیستم ها در حوزه های مختلف مهندسی از قبیل طراحی، تامین، نگهداری، تعمیرات و تولید از جمله دلایل دیگر برای پرکاربرد بودن این علم است.

در حال حاضر در بسیاری از صنایع داخل کشور، سیستم های هیدرولیک و همچنین آموزش های مرتبط با آن ها به صورت سنتی می باشند و

متاسفانه بر اساس دانش و تکنولوژی های روز دنیا نیستند، بنابراین پاسخگوی تمامی نیاز صنایع نمی باشند.

پس می توان تصور کرد که با داشتن دانش فنی و علمی مناسب، چه بازار کار گسترده ای در انتظارمان خواهد بود.

جمع بندی مطالب

در این مقاله تمام ابعاد یک سیستم هیدرولیک مورد بررسی قرار گرفت تا اگر شما هم از علاقه مندان به فعالیت در این حوزه هستید با دید باز و شناخت کافی در این مسیر گام بردارید.